四五年前,将LED光源灯珠和驱动电源芯片集成设计在一块铝基板或陶瓷基板上,将LED光源板和LED电源合二为一的“光电引擎”诞生。自此LED光源和灯具设计可以去掉单独的驱动电源模组,开创了工业化、自动化生产LED光源和电源合一的“光电引擎”新时代。

LED照明光源和灯具需要有驱动电源才能点亮,才能无频闪地发光。“光电引擎”只是将LED灯珠和LED驱动电源集成设计在同一块pcbsmart.com' target='_blank'>铝基板或陶瓷基板上,只是合二为一了。

因此所谓“去电源化”其实是一个伪命题。

众所周知,LED是一个通电即能发光的二极管,它需要供给一个稳定的直流恒定电流才能无闪烁的发光,所以LED光源和灯具的点亮是需要直流恒流驱动电源的。

目前的L E D 光源和灯具大多数是采用LVL ED技术,将N个L ED灯珠多并少串,组成一个低电压、大电流驱动的光源板,它的点亮需要一个独立的驱动电源模组,通常是隔离的或者非隔离的开关恒流驱动电源模组,往往将它们内置在LED光源和灯具的狭小空间中。

由于HVLEDs技术和高压线性恒流驱动芯片的兴起,可以将LED灯珠组成多串少并的应用模式和采用无电解电容器、无变压器、电感器的直流驱动电源。

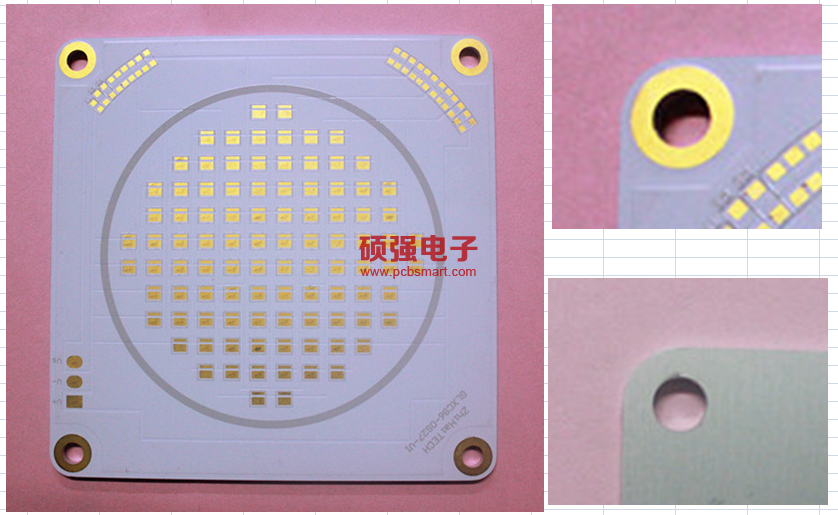

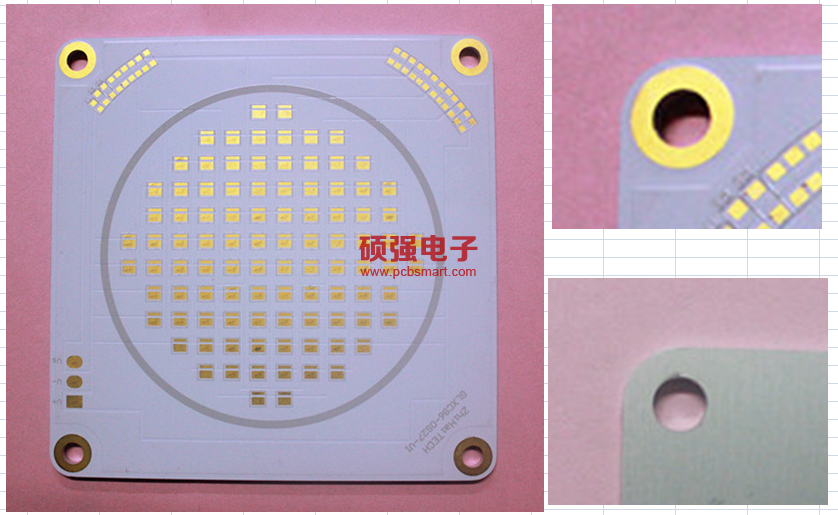

HVLEDs即高电压(DC45-280V)、小电流(10-60mA)光源板的应用方案,HVLEDs的最大优点是采用HVLED的均布技术和小电流驱动可以有效的降低LED光源的发热;高压线性恒流驱动电源芯片的应用电路无需电解电容器、变压器、电感器,这样可以将高压线性恒流电源设计在光源板上,组成“光电引擎”,将恒流驱动电源集成在LED光源板上。

高压线性恒流芯片、整流桥堆和高压LED灯珠可以通过自动贴片机贴在同一块板上,机器自动化生产,大大节省人工,提高生产力。

“光电引擎”看似无独立电源模组,其实还是有恒流驱动电源的,只是将恒流驱动电源集成在HVLEDs光源板上了,去掉了单独的驱动电源模组。

用同一的光电引擎可以生产不同款式的LED球泡灯、筒灯、天花灯等光源,也可以用光电引擎技术设计生产T8、T5灯管,工矿灯、路灯、隧道灯、投光灯等灯具,它们都可以将高压线性恒流驱动电源和HVLED灯珠集成在同一块铝基板或陶瓷基板上,去掉了光源板外的独立驱动电源模组。

高压线性恒流驱动电源目前的输入电压范围较窄,只能适合定电压输入,它的脉动直流输出还有寄生的工频及其倍频的残余,需要在芯片设计上作进一步改进和技术提升。

光电引擎是LED照明灯技术未来发展方向之一,它因为去掉了LED光源和灯具的中的独立驱动电源模组,而提高企业生产效率,进一步降低成本,随着HVLED灯珠和高压线性恒流芯片的设计、制造技术的提高和完善,将得到LED照明产品的广泛应用和普及。